Aquí hay un excelente ejemplo de cómo ejecutar una instalación completa para una planta de biogas (con cámara de agitación independiente del biodigestor) pero le hace falta implementar un sistema de salida para efluentes.

Esta es otra planta (modelo comercial) de la que sólo se muestra el biodigestor, pero nos ilustra claramente cómo es el movimiento de biomasa y gas al interior de la cámara, tanto de entrada como de salida.

Debe tenerse presente que el efluente del biodigestor es un poderoso abono agrícola, con alto contenido de nitrógeno, y que no tendría sentido descartar. Pero el tema de fondo en este momento es el “transporte” de residuos y los criterios para la selección y dimensionado de los elementos necesarios con dicho fin son:

• Viscosidad

• Tipo, tamaño y proporción de sólidos.

• Contenido de sólidos totales.

• Proporción de agua pura.

• Caudales requeridos.

Los tres primeros deben, necesariamente, ser investigados y determinados experimentalmente, según el tipo de residuos empleados. La viscosidad, por citar un ejemplo, pocas veces puede ser comparada con la del agua (como se indicó en el artículo anterior) pues las biomasas entran en el campo de los fluidos no newtonianos. Un modelo interesante (referencial) es la aproximación al de un fluido Bingham, donde la viscosidad es una función con doble regla de correspondencia: A 37ºC por ejemplo uo = 0,016 Pa. s y to = 20 N/m2 ; un = 10000 Pa.s

A 37ºC por ejemplo uo = 0,016 Pa. s y to = 20 N/m2 ; un = 10000 Pa.s

Los tubos empleados para el transporte de sustrato, por lo general son recomendados en acero inoxidable (cédula 40). El diámetro debe seleccionarse considerando los caudales requeridos, así como también las pérdidas por unidad de longitud debidas a la fricción. Una referencia (aunque limitada) son las gráficas siguientes (el diámetro que se indica es el interno):

Tubos para estiércol de vacuno líquido con 10% de sólidos totales

Tubos para estiércol de porcino líquido con 7% de sólidos totales

Para calcular la potencia de bombeo se necesita conocer la altura manométrica a vencer y la sumatoria de las pérdidas por fricción menores (longitud de los tubos) y mayores (tees, codos angulares, etc. No se recomiendan codos a 90°). La altura de bomba se calcula así:

Hb (en metros).= Altura geométrica a vencer + pérdidas (mayores) por fricción en tubos + pérdidas (menores) por fricción en accesorios.

En caso de utilizar las gráficas mostradas arriba, conociendo la velocidad, caudal y diámetro del tubo, proyectamos la abcisa (caudal) hacia el punto en que coincidan la velocidad “v” y el diámetro “” deseados, y de allí hacia la ordenada correspondiente ∆P. Para el caso de las pérdidas mayores, se multiplica el correspondiente ∆P por la longitud de tubos empleada; mientras que para el caso de las pérdidas menores, se multiplicará el mismo ∆P por 5 metros y por el número de accesorios empleados.

En caso de utilizar otros tipos de residuos, si no se encuentran gráficas como la indicada arriba, dado que se conoce la viscosidad del producto, es posible utilizar el diagrama de Moody para determinar aproximadamente el coeficiente de fricción, calculando previamente el Número de Reynolds aproximado para el flujo. La altura de bomba se calculará entonces mediante la expresión siguiente:

“f” es el coeficiente de fricción, “L” es la longitud total de tubería, Le = 5 m , “n” es el número de accesorios, “D” y “A” el diámetro interno del tubo y su área, respectivamente;

“f” es el coeficiente de fricción, “L” es la longitud total de tubería, Le = 5 m , “n” es el número de accesorios, “D” y “A” el diámetro interno del tubo y su área, respectivamente;g = gravedad local; “Q” es el caudal.

Finalmente, la potencia (en Watts) se calcula así:

Potencia de bombeo = ρ x g x Hb x Q

Siendo “ρ” la densidad.

Respecto al tipo de bomba sugerido para impulsar residuos, son 4 las más comunes: rotatorias (rotary pumps), de espiral excéntrico, de pistón rotatorio y centrífugas (chopper pumps). Las 3 primeras son también llamadas “bombas desplazamiento positivo”, y, dentro de las rotatorias, se recomiendan más de “lóbulos”. Para una elección preliminar, puede ayudar la tabla de abajo (en inglés) que nos ilustra la conveniencia respecto a las características de los residuos, la potencia de entrada, si debe ser succionante (sucking) o no, y el costo, todo en forma comparativa.

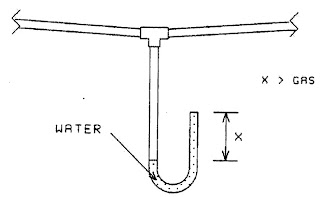

Tuberías y accesorios para el gas.

La tuberías para la conducción de biogas podemos encontrarlas en plástico del tipo PVC (incluso mangueras de caucho), de acero o bien de cobre. Las únicas ventajas de los primeros materiales son la facilidad de instalación y los costos, pero en cuanto a seguridad para prevenir fugas o incendios fortuitos, dejan mucho que desear.

Las tablas siguientes nos ayudarán a determinar el diámetro óptimo en función del caudal de gas requerido para consumo y de la longitud de tubería para el acero y el PVC.

Los tubos de cobre pueden dimensionarse utilizando criterios similares que para las instalaciones de gas natural. A saber, el diámetro interior (en cm.) de la tubería se determina utilizando la expresión siguiente:

“L” es la longitud del tramo a dimensionar (en metros), “Q” el consumo en metros cúbicos por hora.

∆P = (Pérdida de presión promedio en mbar) x Longitud de tramo a dimensionar / Longitud total de tubería.

La pérdida de presión promedio pude considerarse 1,2 mbar, aproximadamente.

El diámetro a la salida de la cámara digestora no deberá ser inferior a ¾” . Para todos los demás segmentos el diámetro nunca será inferior a ½”. Puede utilizarse tubos tipo L ó K.

Espero que esta nueva entrega sea de mucha utilidad, al igual que las anteriores, para quienes estén proyectando instalaciones de biogas o estén realizando trabajos de investigación afines. Agradezco muy de veras a quienes visitan este humilde rincón del ciberespacio, a quienes formulan sus comentarios o inquietudes (sea aquí, en Facebook o por correo electrónico). El próximo (y último) artículo relativo a plantas de biogas será estructurado en base a las sugerencias que se me han hecho o me hagan llegar en el transcurso de estas semanas y a los inevitables “vacíos” que han habido, dado que es un tema bastante amplio. Gracias nuevamente y hasta el mes que viene.

Referencias:

• Manual de Producción de biogas - Ing. Jorge Hilbert – Instituto de Ingeniería rural – Castelar.

• Biogas – Application and Product Development – Werner Kossmann – Information and Advisory Service on Appropiate Technology (ISAT) – Germany.

• Diseño de una Planta de Producción de Biogas – Dr. José Antonio Fabelo Falcón – Universidad Central Marta Abreu de las Villas.

• Biogas Utilization Handbook – The Environment, Health & Safety Division – Georgia Tech Research Institute – USA.

• Heath Transfer Processes in a Biogas Reactor – Liliana Sashkova, Nina Penkova, Rositza Karamfilowa – Departament of Silicate Technology – University of Chemical Technology and Metallurgy – Sofia Bulgaria. (zashkova@uctm.edu).

• A complete guide to Liquids Handlig – Revista “Chemical Engineering” – Mc. Graw Hill - USA

• The Copper Tube Handbook – Copper Development Association – USA.

Muy interesante este artículo amigo.

ResponderEliminarOlaaa Alfredito...a los años jajaja...tu blog esta recontrachevere ahora lo has puesto mas bonito...saludos.

ResponderEliminarexcelente información, lo andaba buscando hace mucho

ResponderEliminarme interesaria saber la cantidad necesaria de biogas y el porcentaje al dia que puede producir a mi correo arielmarvin@gmail.com gracias por tu trabajo me sirvio mucho

ResponderEliminar