El presente artículo tratará sobre los aspectos más relevantes para el caso de los aceites lubricantes. Sabemos que estos pueden ser a base de origen vegetal (como el aceite de semilla de ricino), animal (verbigracia, el aceite de esperma de ballena), mineral (derivados del petróleo) y sintéticos. Los dos primeros tipos se consideran o bien obsoletos y poco eficientes, o bien su producción requiere poner especies en peligro de extinción. Debido a ello es que en el mercado de aceites lubricantes predominan los dos últimos.

Un aceite lubricante estará entonces compuesto por una "base" (mineral o sintética) y un conjunto de productos químicos llamados "aditivos", los cuales a su vez pueden ser agrupados en tres tipos principales (aunque algunos aditivos cumplan mas de una función):

*Modificadores: Estos aditivos modifican las características del aceite básico para hacerlo más apropiado para su uso.

*Protectores del Aceite: Estos aditivos protegen al lubricante para prolongar su vida.

*Protectores de Superficie: Estos aditivos protegen las superficies metálicas para reducir la corrosión, fricción y desgaste

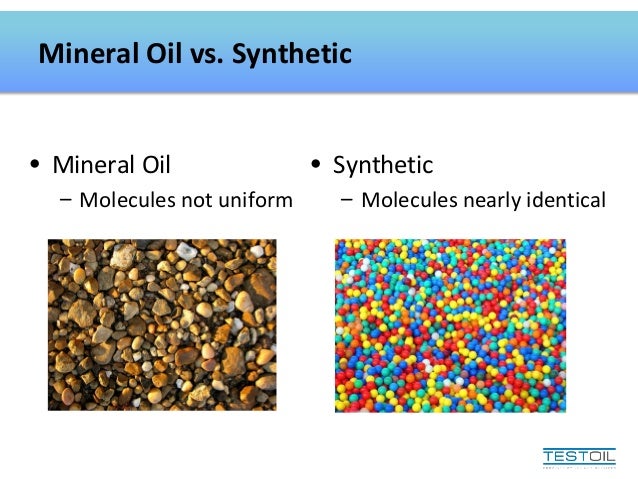

¿Cuál es mejor?, ¿Un aceite de base mineral o uno de base sintética?

Es una pregunta que muchas veces se me ha formulado. Independientemente de la aplicación, puede hacerse aquí una comparación interesante.

Podemos apreciar aquí el desempeño de un aceite sintético en comparación con uno mineral en aplicaciones de altas temperaturas y cargas. La no uniformidad de las moléculas en el caso de los aceites minerales involucra un rendimiento deficiente al no obtenerse con estos una película continua.

Una ventaja adicional que presentan los aceites sintéticos, es que al tener una "base" con estructura molecular menos compleja, pueden contener a una mayor cantidad de "aditivos", que evidentemente harán un producto final superior. La duración del aceite sintético será entonces mayor.