Los transportadores de gusano tienen el plus de garantizar la homogeneidad del producto desplazado, además de dosificarlo y/o modificar sus condiciones de humedad y temperatura (en procesos de secado por ejemplo); los elevadores de cangilones pueden gozar de esta última ventaja aunque en mucho menor medida y ya de ambos nos hemos ocupado en los artículos previos. Pero ninguno de estos dos sistemas superaría la principal fortaleza del que se discutirá en esta ocasión, y me refiero a los trasportadores de faja, los cuales pueden desplazar los productos a grandes distancias con significativos ahorros de costo y menor contaminación ambiental respecto de otros sistemas o medios de transporte. Es por todo ello el medio más empleado por las industrias, minería y agroindustria principalmente. Por sólo citar un ejemplo tenemos la faja transportadora subterránea que emplea UNACEM (ex “Cementos Lima”) que fue construida hace más de 10 años, la cual cubre una distancia de 8,2 Km entre la planta y un muelle marino construido por la misma empresa. Este video nos da algunas precisiones sobre dicho proyecto:

Los transportadores de fajas se clasifican en dos tipos básicos:

1) DE FAJAS PLANAS, en los cuales, como se comprenderá, la faja debe mantenerse plana a lo largo de toda su trayectoria. Los materiales a transportarse han de tener un ángulo grande de reposo (superior a los 45°), pero preferentemente este ha de colocarse en unidades de embalaje. Comercialmente estas fajas están disponibles en anchos que van de 14 a 72 pulgadas (o aproximadamente 2 m).

2) DE FAJAS ABARQUILLADAS, que formarán un canal debido al peso del material transportado a lo largo de su trayectoria. A la inversa de los de “faja plana” no tendrán la limitación del ángulo de reposo ni del tamaño del material transportado a granel pero presenta muchos inconvenientes para el transporte de material embalado. Estas fajas también están disponibles en anchos de 14 a 72 pulgadas.

Nosotros haremos énfasis en los transportadores del segundo tipo al ser los de mayor envergadura a nivel de industria y minería.

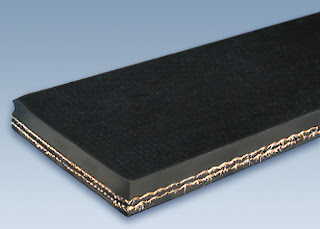

Las fajas abarquilladas “estándar”, fabricadas de lona y caucho, comercialmente están disponibles en 28, 32, 36 y 42 onzas y excepcionalmente en 48 onzas, con recubrimientos de 1/8” a ½”. Existen fajas abarquilladas especiales que pueden ser “de gran resistencia” (lona reforzada con cuerdas de nylon), “resistentes a ácidos y aceites” (reforzadas con neopreno) y las “resistentes al calor” (refuerzo de fibra de vidrio) que pueden soportar temperaturas de hasta 200°C.

Fajas Estándar

Fajas Especiales

Los rodillos son de dos tipos: de avance y de retorno, se fabrican de fierro fundido o acero, con recubrimiento de goma o neopreno para evitar el desgaste por impacto, con este mismo propósito deben estar correctamente balanceados estática y dinámicamente. Los rodillos comercialmente son también “estándar” para la mayoría de aplicaciones pero también los hay “especiales” o autoalineantes (con topes) para evitar el desplazamiento lateral de la faja. Los diámetros que se pueden encontrar en nuestro medio son 4, 5, 6, 7 y 8 pulgadas.

Rodillos de Avance

Las poleas o tambores se clasifican de la siguiente manera:

- Polea de Cabeza (Abad Pulley).

- Polea de Cola (Tail Pulley)

- Polea Loca (Dier Pulley)

- Polea Tensora ( Take-Up Pulley)

- Polea Motríz ( Driven Pulley)

- Polea Deflectora ( Bend Pulley)

- Polea de Contacto (Snub Pulley)

- Polea Magnética ( Magnetic Pulley)

Las poleas magnéticas se utilizan para extraer partículas que pudieran haber quedado adosadas a la banda o faja (obviamente tratándose de materiales metálicos). La polea Motriz es generalmente la de Cabeza. La longitud de las poleas será mayor en 2" al ancho de la faja para anchos de 14" a 42" y 3" en caso de exceder las 42".

Continuaremos con toda la información técnica y también con los criterios fundamentales para el diseño de estos equipos este mes del nuevo año que comienza. Gracias una vez más por acompañarnos. Bienvenidos los comentarios, las sugerencias y también quienes tengan algo por compartir o se encuentren ejecutando algún proyecto en particular, sean bienvenidos a nuestra página de discusión de facebook y también vía este mismo blog. Un fraternal saludo para todos los lectores.